Seit knapp einem Jahr prüfen und bewerten die Mischwerke Weinheim Elastomer-Mischungen serienbegleitend mit vollautomatischer Messtechnik. Die Sondermaschine ist speziell für Freudenberg Sealing Technologies (FST) konzipiert.

Auf die Mischung kommt es an. Dieser Satz fällt häufig, wenn von der Leistungskraft einer Dichtung die Rede ist. Um die erforderliche Top-Qualität einer Elastomer-Mischung verlässlich sicherzustellen, nimmt das Mischwerk von FST in Weinheim vor jeder Freigabe Stichproben, um diese zu testen und zu bewerten.

Die Mitarbeitenden der Prüfkörperherstellung verarbeiten diese Materialproben dann ganz klassisch via Walzwerk, Stanze, Pressen und Nachheizöfen zu Prüfkörpern in fünf normierten Geometrien, zu Stäben, Platten oder Ringen. Diese Qualitätssicherung für jeden einzelnen Fertigungsauftrag heißt im Mischwerk serienbegleitende Prüfung. Hier geht es nicht – wie anderswo im Prüflabor – um Neuentwicklungen, sondern einzig darum, eine konstant gleichbleibende Mischungsqualität zu gewährleisten.

Die eigentliche Probe aufs Exempel findet dann eine Tür weiter im sogenannten SmartLab statt. Hier werden die normierten Prüfkörper mit modernster Messtechnik auf Herz und Nieren getestet. Auf Herz und Nieren bedeutet in diesem Fall: auf Dichte, Härte, Dicke, Zugfestigkeit und Bruchdehnung.

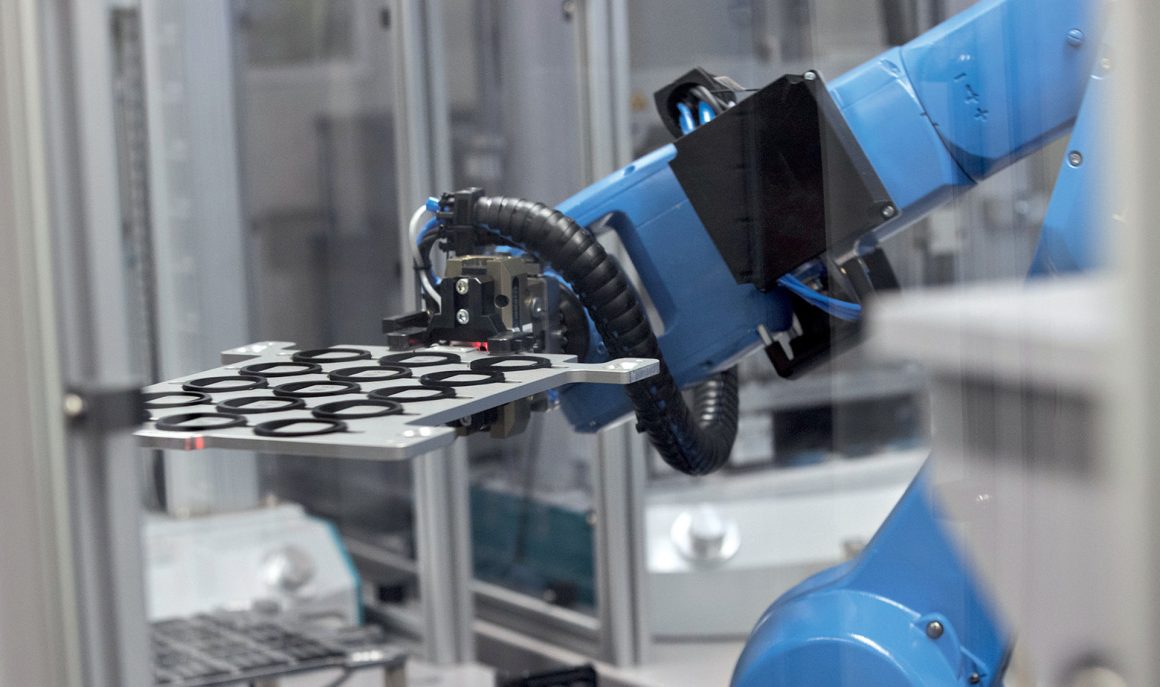

Für diese qualitätssichernde Aufgabe hat FST in eine vollautomatische Prüfanlage investiert. Seit November 2023 bestückt ein wendiger Sechs-Achs-Industrieroboter die um ihn herum angeordneten Messtationen vollautomatisch mit den passenden Probekörpern. Der Roboter „serviert“ sie jeder Messtation sozusagen auf dem „Silbertablett“, den sogenannten Tableaus. Sind nach und nach alle Teile daraus zur Prüfung entnommen, stellt der Roboter die Tableaus in der Entladestation ab und nimmt in die Gegenrichtung von der Tableau-Station die nächsten mit. Sämtliche Messungen laufen ohne weiteres menschliches Zutun ab und werden digital dokumentiert. Bei Abweichungen schlägt die Anlage sofort Alarm.

„Wir können pro Tag vollautomatisch 1.050 Zugversuche und jeweils 350 Härte- und Dichteprüfungen durchführen“, erklärt Markus Schaab, Quality Manager Mixing Facilities Europe. Auf der neuen Anlage können sogar „Geisterschichten“ gefahren werden. Dann bestücken die Mitarbeitenden die Tableau-Station vor Schichtende nochmals voll. Wenn sie nach Hause gehen, laufen die Prüfungen einfach weiter. Nicht zu vergessen:

Für verlässliche Ergebnisse wird die Genauigkeit der Prüfgeräte Tag für Tag aufs Neue kontrolliert.

Projektpartner für die Neuanschaffung war der renommierte Prüfgerätebauer Bareiss. Der hat sich für die Bestückung seiner Messgeräte in enger Absprache mit FST für einen Kuka-Industrieroboter entschieden. Denn nicht nur beim Messen, sondern auch beim Handling ist hohe Präzision gefragt. „Das ist eine für uns konzipierte Sondermaschine, die man nicht von der Stange kaufen kann“, unterstreicht Schaab. Volker Andolfatto, Prüftechnikum, fügt hinzu: „Gemeinsam mit Bareiss haben wir die üblichen ,Kinderkrankheiten‘ schnell behoben und erhalten weiterhin gute Unterstützung.“